Beschreibung des Problems: Nach einem Betriebsjahr trat der Effekt des Keilens der Mischerwelle (nur eine!) Auf, dem ich nicht viel Aufmerksamkeit schenkte. Ich habe gerade angefangen, mich vor dem Gebrauch zu drehen. Aber vor kurzem "verklemmte" sich die Welle fest. Der vorläufige Grund ist Zucker. Wahrscheinlich ist der Keil die Folge der Karamellisierung (Zucker wird mit Eisen wie ein Epoxidharz "gepackt"). Ich beschloss, zu zerlegen und Fehler zu erkennen. Und sofort - hatte zwei weitere Probleme.

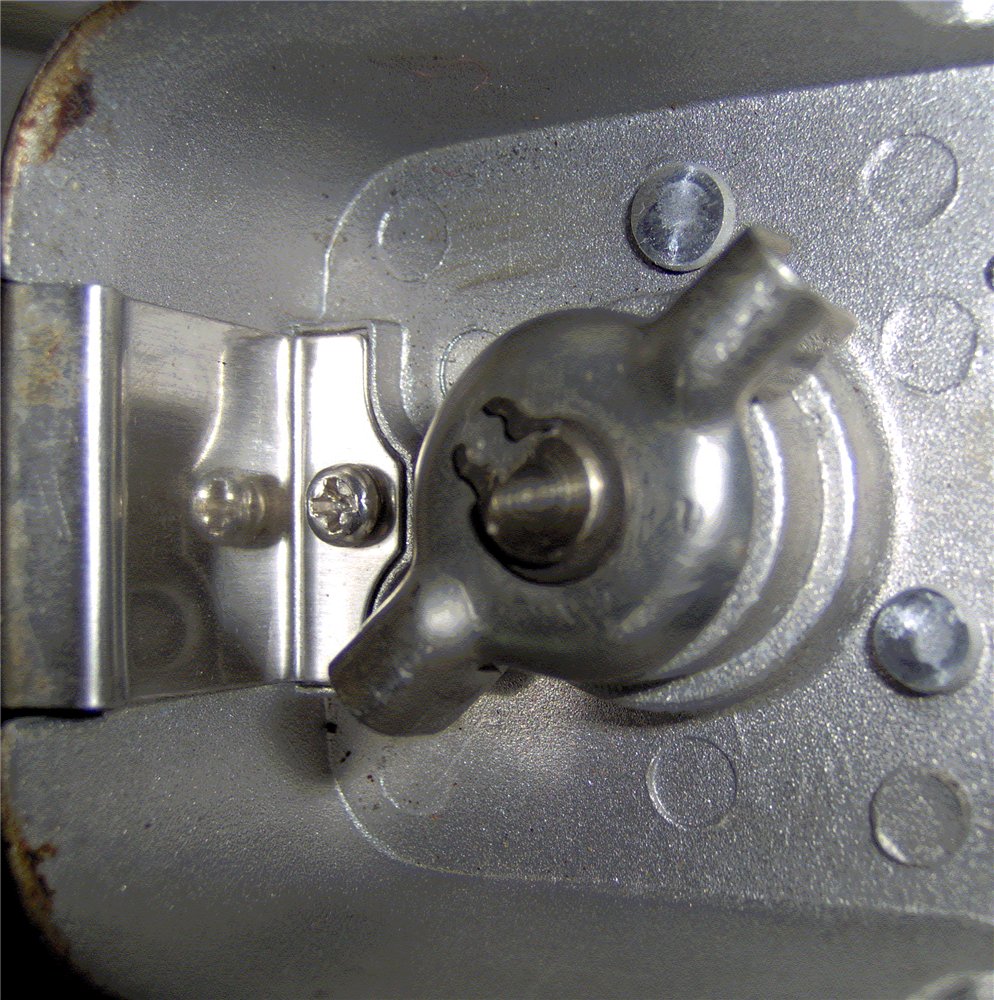

1) Die Welle ist verklemmt, neben der die Federklemme "baumelte" (die Platte mit einer Schraube befestigt, siehe Abbildung). Dies kann gesehen werden und beeinflusst den Sirupfluss unter der Drüse. Ich fing an, die Schraube mit einem Kreuzschlitzschraubendreher festzuziehen - riss die Schlitze ab und die Schraube war fest eingeklemmt. Er drehte es eine Stunde lang mit einer Zange. Ich korrigierte den Faden mit einem Fingertipp und schnitt fast den Boden mit seinem scharfen Ende ab. Wenn Sie das Experiment wiederholen, ist es ratsam, das Ende des Hahns am Anspitzer abzustumpfen.

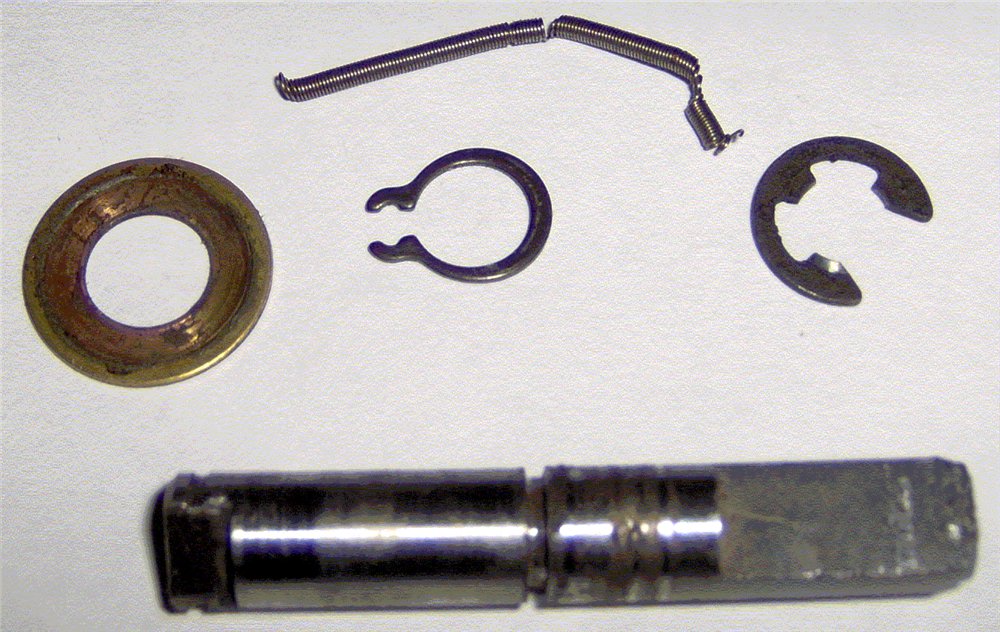

2) Dann fing er an, den Schaft durch leichtes Klopfen herauszudrücken. Und dann bin ich darauf gestoßen: Es stellt sich heraus, dass sich unter dem Stopfbuchsengummi auf der Welle eine Federscheibe und eine Feder mit einem Durchmesser von 1,6 mm in Form eines Rings befinden. In diesem Frühjahr drückte ich mich in zerrissener Form durch die Zahnfleischdrüse und riss sie auf.

Hier ist ein Foto der Rühreranordnung:Welle und Zubehör

Halbkupplung

PSh-Knoten

Stopfbuchse

Mischereinheit SB

Ich hatte keine Garantie für den Ofen. Der Service repariert den Eimer nicht und gibt keine Ratschläge.

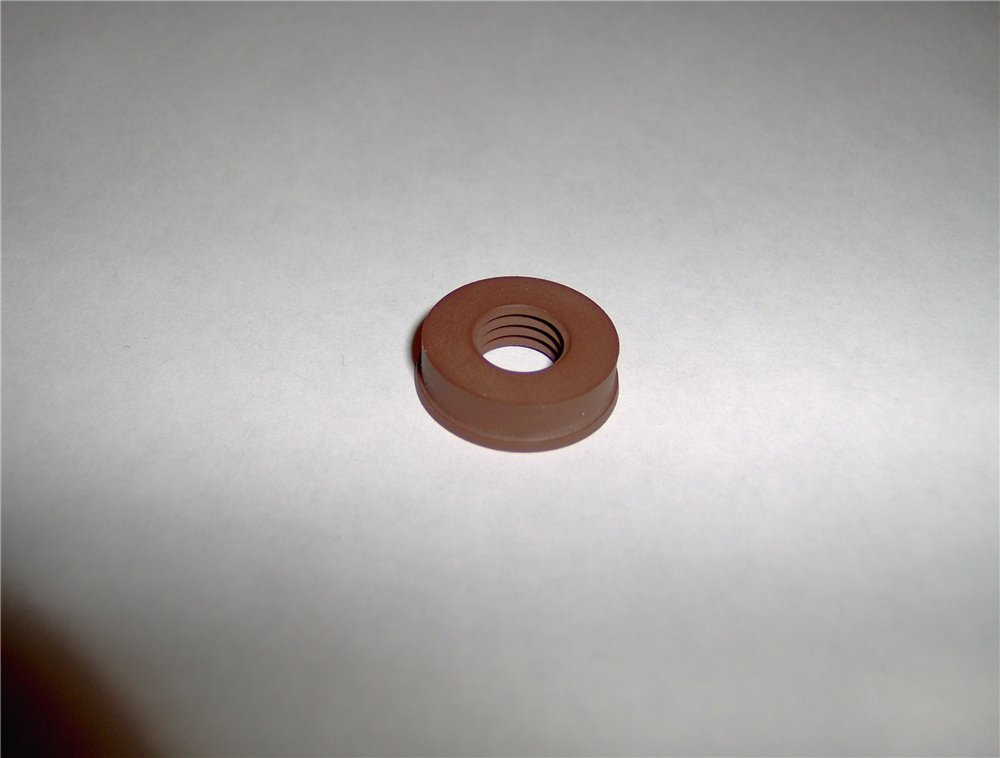

In den Nachschlagewerken gibt es in GOST keine solche Drüse (verstärkte Manschetten) 8x18x7 Version 2, sondern nur in DIN (Import). Ich rufe verschiedene Gummifirmen an, dass es im nächsten Zugang andere Gummiprodukte gibt, aber es gibt keine notwendige Öldichtung. Kfz-Ventilschaftdichtungen passen nicht.

Als ich weiter schaute, fand ich es. Es gibt eine gute Gesellschaft, sie sprechen eine reine Fachsprache und sind bereit zu helfen. Ich schnappe mir einen Eimer, Essen. Ruhig, mit Montage, in 15 Minuten auf einer CNC-Maschine für eine halbe Million Euro, mit halsbrecherischer Geschwindigkeit und Präzision, schleife ich eine Dichtung aus hitzebeständigem Gummi für 160 Rubel (120 + 40 pro Geschwindigkeit). Ich bin damit einverstanden, die Einstellungen auf dem Computer zu speichern. Wenn jemand diesen Kanal nutzen möchte, finde ich heraus, was die Jungs per Mail senden können. Ich gehe in den Laden, kaufe PMS-200-Fett (viskoser als PMS-100), fette alle Reibflächen der Baugruppe ein, sammle und backe Brot. Das einzig Negative ist das Drehen - nicht das Gießen, die Oberfläche ist rau, klebt ein wenig, ich denke Sonnenblumenöl wird helfen. In diesem Shop "CHIP and DIP" (Kontakt - siehe unten) kann Fett per Post bestellt werden. Preis -64 Rubel.

Fotos:Dies ist unser Öldichtring

Und das ist er schon im Eimer

Fett

Nun die Hauptsache:

Nun die Hauptsache:Eine vorläufige Analyse des Eimerdesigns ergab Folgendes:

1) Die Schaufelabdeckung ist stark genug. Wenn Sie den verbrannten Teig erst entfernen, nachdem Sie ihn ein wenig in warmem Wasser eingeweicht und den Teig vorsichtig mit der Hand entfernt haben, hält der Eimer lange genug, um den Verschleiß der rotierenden Teile zu überstehen.

2) Die Welle und das Gleitlager (p / w) bestehen aus Rohstahl (ich bezweifle, dass das p / w aus Grauguss besteht und die Welle einsatzgehärtet ist). Es erfolgt kein Schleifen, da es nicht ausgehärtet ist. Großes Spiel - Wärmekompensation.

3) Die S / W-Achse ist nicht koaxial zur Achse der Stopfbuchsenbohrung (wahrscheinlich der Spalt zwischen der Schaufelkante und dem Loch im S / W-Bereich). Dies bedeutet, dass diese Kompensation auf die Elastizität der Stopfbuchse zurückzuführen ist (der Federring hilft beim Greifen).

4) Die Federplattenhalter am gegossenen Teil der Schaufel sind schlecht befestigt und nicht zentriert. Dann liegt eine Fehlausrichtung der Rührwelle und der Antriebswelle vor. Dies ist ein Geräusch und ein erhöhter Verschleiß der Kupplungen.

5) Nach dem Lesen eines Teils des Artikels "Diagnostics of Moulinex Bread Makers" über Mulya in P & C Nr. 9 p. ("Das Vorhandensein eines Zahnriemens und Zahnräder mit großem Durchmesser im mechanischen Teil des Antriebs verschlechtert die dynamischen Eigenschaften des rotierenden Systems. Ein solches kinematisches System ist steifer als die herkömmlichen, die von anderen Herstellern verwendet werden.Es hat einen weniger ruhigen Lauf und ein erhöhtes Geräusch während des Betriebs. ") Ich erkannte, dass die Position der Mischer ebenfalls ein wichtiger Punkt ist. Wenn sie beim Bewegen unter 90 Grad stehen, wird der Teig im Moment abgeschnitten (wenn die Mischer treffen sich) es kommt zu einem Aufprall und einer Mikrodeformation des Reibungspaares ...

6) Die Inspektion des entfernten Schafts (siehe Foto) ergab, dass auch im Drüsenbereich ein Anhaften von karamellisiertem Zucker auftritt. Wir haben eine rotierende Nocke, bei der der Sirup durch die Nichthaftungszonen der Öldichtung und der Welle mit einer Pfeife in die heißere Zone von p / w gelangt. Nach dem Abkühlen - ein Keil.

Schlussfolgerungen:1) Keine Panik!

2) Wir kaufen PMS-200 per Post und schmieren das Gleitpaar vor der Arbeit.

3) Wer viel Verschleiß hat - sobald das Brot herausgenommen wurde - die Welle mit einem Rührer oder von unten für die Kupplung drehen. Sollte helfen, einen Keil zu vermeiden, zumal der Eimer schnell abkühlt. Bitte treffen Sie Vorsichtsmaßnahmen. Der Eimer ist heiß! Wenn die Temperatur sinkt (Sie können den Eimer berühren), kann der problematische Eimer ohne Schmierung vollständig eingeweicht werden. Lassen Sie ihn dann unter Verwendung von warmem Wasser im Knetmodus arbeiten, um die anhaftende Schicht auf dem Schaft und im Drüsenbereich aufzulösen. Tauchen Sie den heißen Eimer einfach nicht ein. Die Beschichtung verderben.

4) In Bezug auf die Schmierung. Wenn Sie kein PMS erhalten können, versuchen Sie es mit Weldtite Teflon Spray (für Fahrräder). Es hat eine große Durchschlagskraft, nur bis es verdunstet, riecht es hart.

5) Überprüfen Sie die Befestigung der oben genannten Platten. Ohne Befestigung kommt es zu erhöhtem Verschleiß.

Links:------------------------------

Polymethylsiloxanflüssigkeiten

Silikonöl PMS-200 (PET-Flasche mit Ausguss), 20 ml.

Silikonöl (Silikonflüssigkeit) PMS-200 GOST 13032-77 (CAS-Nr. 63148-62-9)

Entwickelt für die Schmierung leicht belasteter Teile in Reib- und Walzgeräten in Geräten, Haushalts- und Bürogeräten. In Autopflegeprodukten - zum Schmieren von Gummidichtungen, hydrophobe Behandlung von Hochspannungsdrähten und -teilen.

Absolute Trägheit. Flüssigkeit trennen.

Wasserabweisend.

Aussehen: Transparente Flüssigkeit

Viskosität (Centistokes): 200 cSt

Arbeitstemperatur: -50 bis + 2000 ° C.

Volumen: 20 ml.

Verpackung: PET-Flasche

Verpackung: 10 Stück in Hitze schrumpfen

www .chip-dip. ru / catalog / show / 2198.aspx Warum PMS-100?

Weil es zum Beispiel für den Einsatz in der Lebensmittelindustrie zugelassen ist

www. lakmar.com. ua / catalog / use / 9 /

-------------------------------------------------------------------------

Herstellung von ÖldichtungenSPb, Firma "ROST"

www. Rost-Holding. ru / about / unser R04 Profil

www. Rost-Holding. ru / Manufacturing / 46 / Manufacturing92.html Manager - Pavel (zuerst mit ihm)

Maschinenbediener - Ivan

Die Quellen befinden sich auf ihrem Computer

Moulinex \ 5002

zwei Dateien

bwr04 + r04.PDF

r04 + bwr04.PDF

---------------------------------------------

PSEine ungetestete Option für die Samodelkins. Ich habe es in Reserve gehalten. Idee (ungetestet) - für den Fall, dass Sie dringend etwas tun müssen, aber es gibt keinen Ort, an dem Sie Ersatzteile mitnehmen können (Herstellung "auf dem Knie").

Daher sind Ergänzungen hier eher angebracht, aber für Kritik.

Hier benötigen wir ein leeres 16-Gauge-Metallgehäuse (das versehentlich von einem Jäger für diesen Anlass gefunden oder gespendet wurde und nicht zur Aufbewahrung oder für andere illegale Zwecke gekauft wurde).

Wert: Dünne, starke, geeignete Bohrung, Basis (Grundierungsloch) zum Bohren des Mittellochs.

----------------------

So:

Wir bohren die Kapsel unter die vorhandene lange Schraube und machen mit einer Feile Zähne von 0,5 bis 1,0 mm Höhe. Geometrie - wie ein Bügelsägeblatt.

Ein extremer Fall ist es, mit einem Messer Kerbzähne zu machen. Drücken Sie die Hülse nicht zu stark zusammen, um sie nicht zu verformen. Setzen Sie die Flachkopfschraube + Unterlegscheibe von innen, die Unterlegscheibe + Mutter von außen ein. Wir ziehen uns zusammen. Wir bekommen einen Schaftfräser.

Als nächstes benötigen Sie einen Fluoroplast (auch bekannt als Teflon). Der Idealfall ist eine Platte oder ein Blatt. Dann setzen wir unsere Schraube in das Spannzangenfutter des Bohrers ein und schneiden es mit niedriger Geschwindigkeit. Vergessen Sie nicht die Sicherheitsvorkehrungen.

Wir lösen die Mutter, entfernen die Schraube vom Spannzangenfutter, schieben den geschnittenen Zylinder und die Schraube aus der Hülse heraus. Wieder setzen wir den Zylinder bis zum Anschlag in die Hülse ein und bohren ihn mit demselben Bohrer, den wir für die Grundierung verwendet haben. Vor dem Bohren setzen wir den Bohrer dem Spannfutter so aus, dass er bis zur Tiefe des Spannfutterkörpers + der Höhe des Zylinders reicht - 2 mm. Von unten stützen wir den Zylinder beim Bohren mit etwas ab. Schieben Sie anschließend die zukünftige Öldichtung mit dem Bohrerschaft aus der Hülse und bohren Sie das Loch auf die übliche Weise. Wir haben ein Werkstück mit einem zentrierten Loch.

Ferner abhängig von der erhaltenen Höhe -2 Optionen. Wir brauchen eine Höhe von ca. 7 mm.Wenn wir eine enge haben, schleifen wir sie auf einen Skin oder eine Feile (legen Sie sie auf eine Feile und schleifen sie). Eine hohe Säule - wir stecken sie durch die Unterlegscheiben an der Schraube, die Schraube - in den Bohrer und schneiden sie wie bei einer Drehmaschine mit einem Bügelsägeblatt für Metall ab. Technologie - Drehung des Spannfutters "von Ihnen weg", entweder hält jemand den Bohrer oder wir klemmen ihn beispielsweise mit dem zusätzlichen Griff des Bohrtiefenbegrenzers auf ein Brett.

Auf die gleiche Weise passen wir den Durchmesser an und machen Fasen mit einer kleinen Feile oder einem Sandpapier, das auf ein Lineal gewickelt ist.

Der letzte Vorgang - Bohren Sie das 7,9-mm-Loch vorsichtig mit einem neuen scharfen Bohrer nach.

Fluoroplast ist ein Kunststoff mit bleibender Verformung, sodass ein abgenutztes Loch mit einer Presse (Schraube, 2 Unterlegscheiben und Mutter) wiederhergestellt werden kann.

------------------------------------

Nur im Brandfall (TB):

1) beim Abschneiden eines Messers. Die Klinge sollte sich von Ihnen entfernen und die Rechtwinkligkeit des Schnitts beobachten.

2) Halten Sie die Leinwand nicht mit der bloßen Hand fest, sondern wickeln Sie sie ein.

3) Sie müssen von beiden Seiten reiben, insbesondere von Fluorkunststoff (um nicht zu untergraben);

4) Nehmen Sie sich Zeit oder wählen Sie den Außendurchmesser

-------------------------------

Wenn es eine Platte mit geeigneter Dicke gibt, können Sie:

a) Verwenden Sie eine "Ballerina" oder einen Kompass

b) bohren, mit einem Messer zu einem Polygon schneiden und schleifen (Schwierigkeit - Sie müssen die Feile festhalten, um Schläge zu entfernen)

--------------------------------------

Solches "Handwerk" kann zu Ihrer Freude lange genug funktionieren.

-------------------------------------------------------

Ergänzung zu den oben genannten.

Sündigen Sie nicht am Öldichtring, wenn die Welle eine Ovalität von 0,1 mm oder mehr aufweist oder um mehr als 0,08 mm von der Lochachse versetzt ist: Ein Manschettenleck ist unvermeidlich. Es wird weder durch Polieren der Welle noch durch Verstärken des Pressens der Arbeitskante durch zusätzliche Federvorspannung (durch Verkürzen der Windungen) beseitigt. Hardware wechseln!

Der Schuldige für eine "schlechte" Abdichtung kann sein: eine ringförmige Nut auf der Welle (das Ergebnis des natürlichen Verschleißes des Metalls) oder die Einschränkung der Beweglichkeit der Manschettenlippe durch das Ende der Bohrung. Bewegen Sie in beiden Fällen die Packungslippe entlang der Wellenachse

Lesen,

uraldnepr. ru / publ / 1-1-0-15, korrekter Artikel. Dies bestätigt einmal mehr, dass bei unserer Wechsellast die Lebensdauer der Welle etwa 2 Jahre beträgt. Keine Öldichtung (verstärkte Manschette), auch eine neue wird nicht sparen. Unsere

Dichtung arbeitet teilweise von selbst als S / W und reduziert den Verschleiß der Welle (entlastet die Last durch Wechseln der Schulter, beachten Sie die Festigkeit der Materialien). Plus PMS zwischen den Dichtlippen. Deshalb haben wir keine Reparaturen, sondern Modernisierungen.

Schreiben Sie, wenn Sie Fragen haben.Viel Glück!